Den fullstendig direkte- til-Fabriske trykksprosessen & Anbefaling av digital Teksil Printer

Denne bloggen forklarer steg-for-steg prosessen involvert i bruk av inkjet direkte-til-fabrikk trykksmaskin. Proseden består av fire hovedtrinn: prebehandlingsstart, designeredelse, inkjet-trykking og etter behandling.

Trinn 1 før behandling

Før stoffet er trykket, må den behandles tidligere. Denne prosessen involverer å påføre en kjemisk coating for å sikre at blekken passer riktig til fabrikken.

Målet og funksjon av prebehandlingen

1. Den kjemiske drasjeringen kan blokkere fiberkapselen, som signifikant reduserer den kapillaære effekten av fiberen, forhindre dyden fra å trykke på fabrikken og oppnå et klart mønster.

2. additivene kan forebygge kombinasjonen av dyden og fibren under humiditet og varmen, for å oppnå en viss fargedyp og fargefast.

3. Etter at fabrikken er størrelse kan den effektivt løse problemene med fabrikkelkurling og rynke og forbedre kvaliteten av den printerte fabrikken. Og det kan forhindre at nozzelet ikke blir skadet på grunn av den uendelige fabrikken og den høyeste delen som gnir seg mot nozzelen. Og fabrikken blir stiv, som passer direkte til fabrikk for å mate fabrikken.

Trinn 2 Design forberedelse

Designforberedelse er et viktig skritt i direkte til fabrikk. Designen som skal trykkes må være i en digitalfilformat som er kompatibel med trykksmaskinen. Og etter at designen er klar, kan den sendes til den digitale tekstskriften for å trykke. Skiltede designere og printere er vanligvis involvert i denne prosessen for å sikre at den siste avtrykte fabrikken møter de ønskede spesifikasjonene.

Før du trykker den siste designen, er det ofte en god idé å teste designen på et lite stykke fabrikk for å sikre at det vil se ut som forventet. Dette kan hjelpe til med å oppnå problemer med farge, plassering eller spesielle effekter før det gjelder fullt avtrykk.

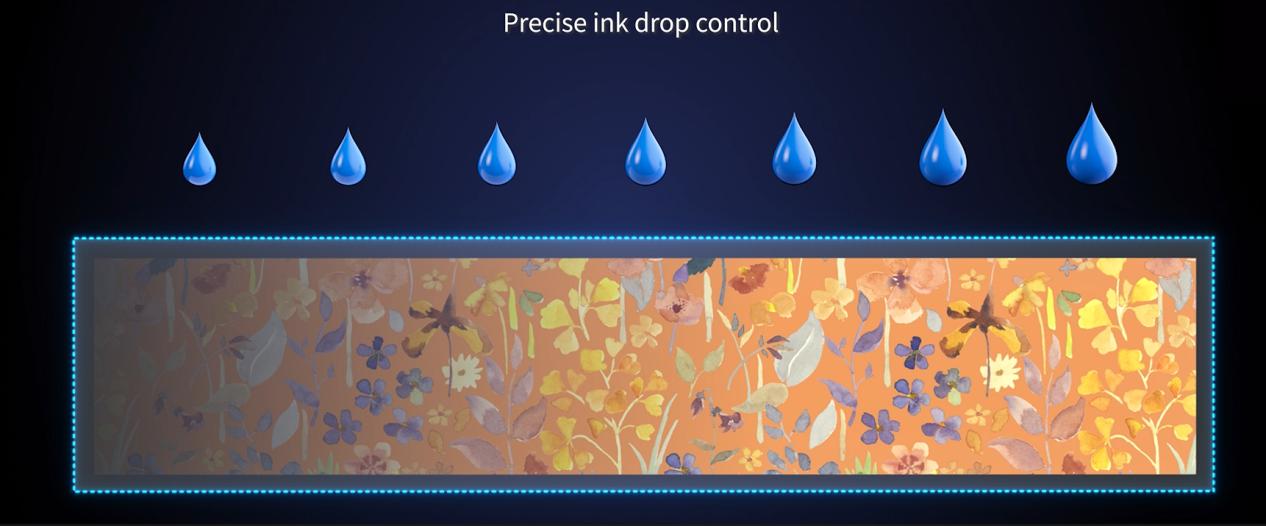

Trinn 3 Inkjet trykking

Den drasjerte fabrikken lastes deretter i den digitale fabrikken for å trykke på en spesiell inkjet teknologi der maskinen sprayer blekk eller farge med små dråper som bestilt av designen og programvaren. En rekke trykkhoder går forbi og fremover over fabrikken og depositerer blekkdråper i nøyaktige mønstre og farger.

Hovedblekktypene er reaktiv blekk, syre blekk, spredt blekk, høytemperaturspredningsblekk og griseblekk. Og det bør merkes at forskjellige stoffer bør bruke ulike typer blekk.

Reaktiv blekk: cellulose fiber (bomull, hemp), kopro, silke, ull og andre fabrikker.

Acid blekk: silke, nylon, ull og andre fabrikker.

Forskjellende blekk/høytemperatur dispersjonssink: Polyester polyester fiber, acetatfiber, polyamidfabrikk

Pigment blekk: de fleste materiale

HPRT utvikler ikke bare og produserer digitale fabrikkere, men også tilbringer blekk til kunder. HPRT's blekk R&D-team består av profesjonelle teknikkere ved bruk av avanserte R&D-konsepter, moder og kontrollsystemer. We can also customize ink for special performance requirements from customers.

Trinn 4 etter behandling

Etter behandling er et viktig endelig skritt i direkte til fabrikk trykksprosess. Når stoffet er trykket, må det tas etter behandling. Proseden involverer vanligvis å rømme, vaske, tørke og strekke.

Steaming involves exposing the fabric to high heat and humidity, which helps to bond the ink with the fabric fibers. Dette kan gjøres ved bruk av en spesialisert tyverimaskin. Temperaturen er vanligvis 102 °C-105 °C. Tiden er avhengig av fabrikken.

For eksempel er den rømmende tida for bomullsfabrikken vanligvis 10min-15min. Hvis tidspunktet er for kort, vil fargen av blåmerken være utilstrekkelig og fargen blir lettere; Hvis steamingstiden er for lang, vil dyden hydrolyseres og fargeresultatet vil reduseres.

Vasken fjerner enhver overdreven blekk, kjemikalier før behandling eller andre kontaminanter som kan være på fabrikken. Avhengig av type blekk og fabrikk kan vaskeprosessen involvere å bruke vann, etterforskere eller andre oppløsningsvæsker.

Når stoffet er vasket og tystet, må det tørkes for å fjerne all overfladisk fuktighet. Dette kan gjøres ved bruk av en spesialisert tørker eller ved å henge fabrikken til lufttørr. Det er viktig å sikre at stoffet er helt tørr før det brukes, da resten av fuktigheten kan forårsake blekken til å løpe eller smugle. Strekking gjør bredden av fabrikken konsistent og forbedrer kvaliteten av det ferdige produktet.

Anbefalt produkt HPRT DA188S

HPRT DA188S er en høy-hastighetsbeltet direkte-til-fabrikk digital tekst-printer som er designet for raskt og effektiv produksjon av høykvalitetsforklarlige designer. Its industrial kyocera printheads enable a print speed of up to 1080 square meters per hour, which makes it ideal for fulfilling massive orders in a short period of time.

printeren er også høydefinisjonsforsikring av trykking, som oppnås gjennom den unike sjåførens design og blekkforsyningssystemet. printeren kan bruke forskjellige inntrykk, inkludert syreblekk, reaktiv blekk, høytemperatur spredte blekk og vannbasert pigmentblekk for å produsere detaljer klare, livlignende og vidtrykk.

I tillegg er HPRT DA188S serieprinteren designet for å være energisparende og intelligent, med et automatisk trykkshoderengjøringssystem, moisturiserende system og automatisk samtidig rengjøring av beltet og vedlikeholdssystem. Disse featurene gjør operasjonen og vedlikeholdet av utstyret lett, effektivt og kostnadeeffektivt, og lar bare én person operere maskinen.

HPRT DA188S-seriene er en høyeste maskin for å trykke på fabrikk som passer for forretninger som krever raskt og høykvalitetsfortrykkskapasitet.

Konklusjon

Generelt er direkte til fabrikk trykksmaskiner svært spesialiserte digitale fabrikkere som krever nøye kalibrering og vedlikeholdelse for å oppnå høykvalitetskvalitetresultater. De tilbyr imidlertid flere fordeler over tradisjonelle fabrikkeringsmetoder, inkludert kortere tidspunkt, lavere innstillingskostnader og evnen til å trykke detaljerte designer med flere farger.